Überall dort, wo Hydraulikflüssigkeiten oder Druckluft transportiert werden, braucht es sichere und belastbare Verbindungen. Eine Hydraulikkupplung sorgt für eine dichte Verbindung zwischen Schläuchen und Maschinen und muss dabei extremen Bedingungen standhalten. Unterschiede in Material, Bauform und Widerstandsfähigkeit bestimmen, welche Kupplung am besten passt. Eine falsche Wahl kann zu Druckverlusten, Leckagen oder sogar Systemausfällen führen. Daher lohnt es sich, die wichtigsten Eigenschaften und Varianten genauer zu betrachten.

Warum eine hochwertige Hydraulikkupplung unverzichtbar ist

Hydrauliksysteme arbeiten mit hohem Druck – häufig über 35 bar. Diese gewaltigen Kräfte wirken auf alle Komponenten, insbesondere auf Kupplungen, die als Verbindungselemente eine zentrale Rolle spielen. Minderwertige oder schlecht gewählte Modelle können schnell zu Schwachstellen werden und dadurch das gesamte System beeinträchtigen.

Ein weiterer entscheidender Faktor ist die Temperaturbeständigkeit. Anlagen sind oft extremen Witterungsbedingungen oder hohen Betriebstemperaturen ausgesetzt. Hochwertige Kupplungen halten Temperaturen von -20 °C bis +100 °C stand, ohne an Dichtheit oder Funktionalität zu verlieren.

Undichtigkeiten stellen ebenfalls ein großes Risiko dar. Bereits minimale Lecks lassen Hydraulikflüssigkeit austreten, was nicht nur ineffizient, sondern auch umweltschädlich ist. Zudem kann Luft in das System eindringen, was Druckschwankungen oder Schäden an empfindlichen Komponenten verursacht.

Die wichtigsten Kupplungstypen und ihre Unterschiede

Nicht jede Anwendung stellt die gleichen Anforderungen an eine Kupplung. Während in einigen Bereichen eine besonders dichte und stabile Verbindung benötigt wird, kommt es in anderen auf schnelle Wechselmöglichkeiten an. Die beiden häufigsten Varianten sind:

Schraubkupplung – Maximale Stabilität für dauerhafte Verbindungen

Diese Kupplung besteht aus zwei Gewindeteilen, die fest miteinander verschraubt werden. Dadurch entsteht eine besonders belastbare und dichte Verbindung, die auch starken Vibrationen und hohen Druckspitzen standhält.

Besonders in stationären Hydraulikanlagen oder schweren Maschinen wird sie häufig verwendet. Ihr größter Nachteil liegt im aufwendigen An- und Abkuppeln, da das Gewinde exakt ausgerichtet und festgezogen werden muss.

✔ Sehr hohe Druckbeständigkeit

✔ Kein unbeabsichtigtes Lösen möglich

✔ Ideal für Maschinen mit dauerhaften Verbindungen

✘ Zeitaufwendig beim Kuppeln und Entkuppeln

✘ Nicht für Anwendungen mit häufigem Wechsel geeignet

Schnellkupplung – Flexibilität für den schnellen Wechsel

Für Situationen, in denen Schläuche oder Werkzeuge regelmäßig gewechselt werden müssen, sind Schnellkupplungen die bessere Wahl. Dank eines einfachen Steckmechanismus lassen sie sich schnell und ohne zusätzliches Werkzeug verbinden oder lösen.

Eine hochwertige Hydraulikkupplung sorgt trotz der einfachen Handhabung für eine dichte und sichere Verbindung. Besonders in mobilen Anwendungen oder in der Wartung sind Schnellkupplungen unverzichtbar.

✔ Sehr schnelles Kuppeln ohne Werkzeug

✔ Ideal für wechselnde Anwendungen und Wartung

✔ Einfache Handhabung, auch bei wenig Platz

✘ Nicht immer so druckbeständig wie Schraubkupplungen

✘ Erhöhte Gefahr von Leckagen bei minderwertigen Modellen

Welche Materialien sind die besten?

Hydraulikkupplungen gibt es aus verschiedenen Materialien, die jeweils spezifische Vorteile bieten. Die Wahl des richtigen Werkstoffs beeinflusst nicht nur die Haltbarkeit, sondern auch die Widerstandsfähigkeit gegenüber Druck, Chemikalien und äußeren Einflüssen.

Edelstahl – Langlebig und korrosionsbeständig

Edelstahlkupplungen sind extrem widerstandsfähig und korrosionsbeständig. Besonders in feuchten oder aggressiven Umgebungen wie der chemischen Industrie oder im Offshore-Bereich haben sie sich bewährt.

✔ Hervorragende Beständigkeit gegen Korrosion

✔ Sehr langlebig und belastbar

✘ Höheres Gewicht als andere Materialien

✘ Teurer als Alternativen aus Messing oder Stahl

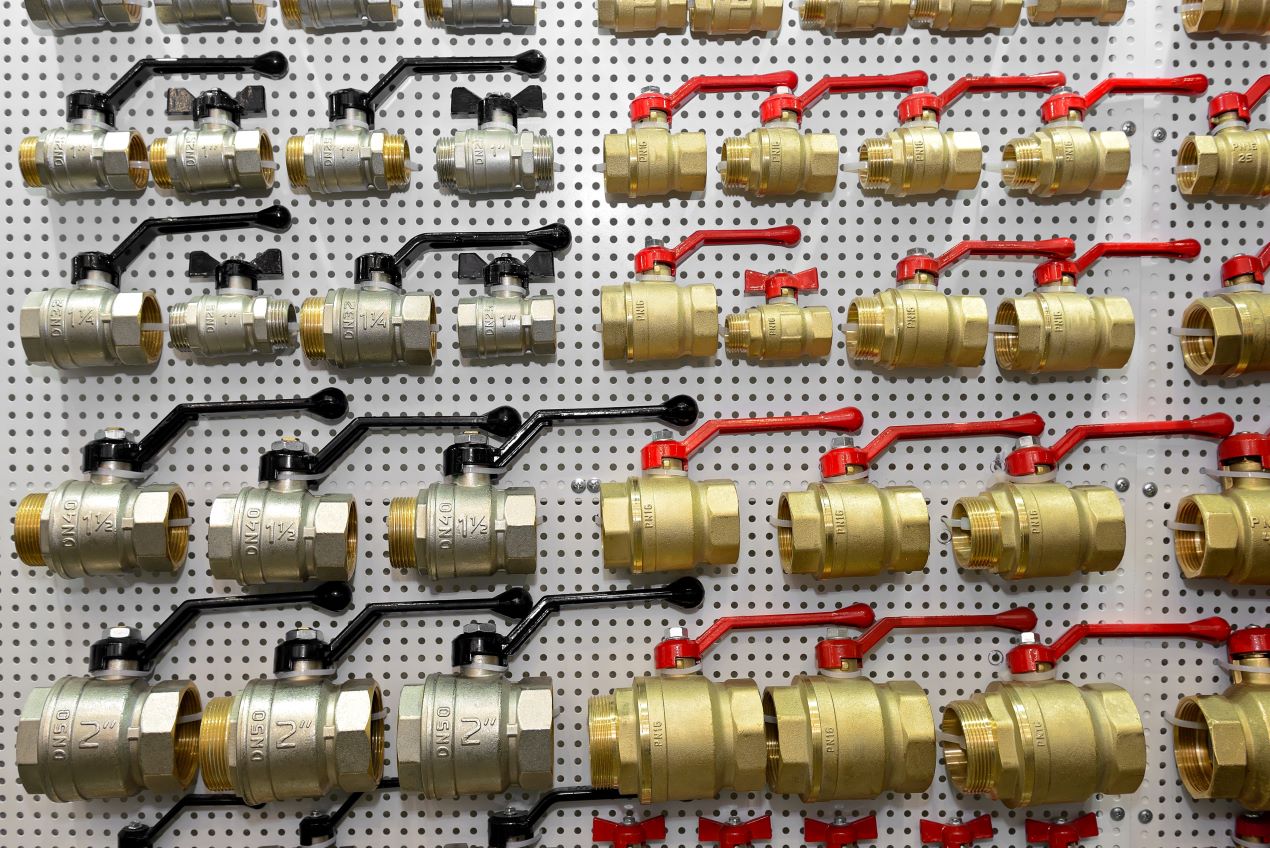

Messing – Leicht und vielseitig

Messingkupplungen bieten eine gute Balance zwischen Robustheit und Gewicht. Sie sind weniger korrosionsbeständig als Edelstahl, aber für viele Anwendungen ausreichend haltbar.

✔ Leichter als Edelstahl

✔ Gute Beständigkeit gegen Feuchtigkeit

✘ Nicht für aggressive Medien oder hohe Belastungen geeignet

Verzinkter Stahl – Hohe Stabilität mit Schutzschicht

Kupplungen aus verzinktem Stahl halten mechanischen Belastungen besonders gut stand. Die Zinkbeschichtung schützt vor Korrosion, kann aber bei starker Beanspruchung abplatzen.

✔ Sehr widerstandsfähig gegen mechanische Belastung

✔ Günstiger als Edelstahlkupplungen

✘ Korrosionsschutz kann bei Beschädigung nachlassen

Die richtige Größe: Warum der Durchmesser entscheidend ist

Neben Material und Bauform spielt auch der Innendurchmesser der Kupplung eine wesentliche Rolle. Er bestimmt den Durchfluss der Hydraulikflüssigkeit oder Druckluft. Eine zu kleine Kupplung führt zu Druckverlusten, während eine überdimensionierte Variante unkontrollierte Druckschwankungen verursachen kann.

Um optimale Leistung zu gewährleisten, müssen Kupplung und Druckschlauch exakt aufeinander abgestimmt sein. Eine gut gewählte Hydraulikkupplung sorgt für einen stabilen Durchfluss und minimiert Energieverluste im System.

Fazit: Die optimale Lösung für jedes Hydrauliksystem

Ob Schraubkupplung oder Schnellkupplung – die Wahl der richtigen Verbindung hängt vom Einsatzbereich ab. Während Schraubkupplungen maximale Stabilität bieten, ermöglichen Schnellkupplungen einen schnellen Wechsel und flexibles Arbeiten.

Auch das Material spielt eine entscheidende Rolle. Edelstahl überzeugt durch hohe Korrosionsbeständigkeit, Messing ist leicht und vielseitig einsetzbar, während verzinkter Stahl besonders robust ist.

Durch die richtige Kombination aus Bauform, Material und Größe lassen sich Leckagen, Druckverluste und unnötige Reparaturen vermeiden – für eine langlebige und effiziente Hydrauliklösung.

Bildnachweis: nordroden, Surasak, FedotovAnatoly / Adobe Stock